Bienvenidos al curso de programación de PLC´s Micrologix de Allen Bradley, los dos primeros capítulos serán teóricos pero se agregara una serie de vídeos donde la explicación lo a merite, en los subsiguientes capítulos la temática será la de abordar teoría y practica,

Iniciamos con el primer capitulo titulado introducción, recuerda que también puedes descargar la información del primer capitulo en un archivo de formato PDF dando CLICK AQUI PARA OBTENERLO

1.0 Introducción

El gran avance tecnológico alcanzó a la automatización industrial, hoy en día es cada vez más notorio y significativo que exige soluciones cada vez más complejas. Por consiguiente, la tecnología capaz de resolver tal cometido, será la punta de lanza y el principal proveedor de dispositivos y elementos de control a nivel mundial.

|

Todos los procesos industriales tienen como finalidad la creación de algún tipo de producto o servicio, para tal efecto requieren la ejecución de una secuencia.

La secuencia puede realizarse con ayuda de algún tipo de controlador. En la década de los setenta e inicios de los ochenta el controlador de la secuencia era dominado por el uso de relevadores de contactos mecánicos, mejor conocidos como "relés", estos se encuentran en el sistema conectados entre si de modo que puedan realizar una tarea especifica.

A causa de ello, un gran número de industrias cuentan con el conocimiento acerca de ese tipo de tecnología.

Sin embargo puesto que la lógica y el cableado tiene serios inconvenientes, sobretodo para la modificación y/o actualización de los equipos y la comunicación entre otros, por tal motivo se hizo evidente la necesidad de un sistema a un más estandarizado y confiable para realizar cambios.

Estos hechos junto con la aparición y extensión de las funciones lógicas implementadas mediante tecnologías de la microelectrónica dieron como resultado el desarrollo del controlador programable (PLC).

Las siglas PLC proviene de Programmable Logic Controller, traducido al español significa Controlador Lógico Programable.

En la actualidad el término lógico ya no aplica en el sentido extricto de la palabra, debido a que al PLC no sólo se le aplica señales digitales, sino también señales analógicas. Por esta razón el PLC es denominado actualmente Controlador Programable.

En otras palabras el PLC puede ser definido como un equipo electrónico digital basado en un microprocesador, con memoria programable para almacenar instrucciones que cumplan funciones especificas,

En el mercado mundial hay un sin-número de fabricantes que ofrecen en general una baraja de productos de calidad. Una de las razones por la cual otros países pueden lograr precios mas competitivos, es la incorporación de tecnología de punta en sus procesos, sus sistemas de control están formados a base de PLC's y otros equipos programables.

Es por eso que el PLC se ha convertido en una de las alternativas más eficientes de la automatización industrial moderna. La mayoría de las industrias tiene la necesidad de lograr mejores niveles de productividad y competitividad. Por lo que hoy en día existe la intención de modernizar los sistemas de control de las máquinas y de los procesos y/o de adquirir nuevas lineas de producción con avanzados sistemas de control, para poder mejorar la productividad y competitividad de la empresa.

1.2 Ventajas de usar PLC

La implementación de sistemas automáticos con PLC' s presenta muchas ventajas de tipo técnico y económico, frente a alternativas tradicionales. Entre ellas podemos mencionar:

Confiabilidad: los avanzados métodos de fabricación de los equipos electrónicos y el riguroso control de calidad que el fabricante realiza, hacen que los PLC's sean equipos altamente confiables y no presentan fallas constructivas con frecuencia, a menos que se trate de erradas conexiones e instalaciones, como por ejemplo, las conexiones de sensores o elementos de maniobra en los módulos de entrada/salida.

Menor tamaño: el volumen o espacio ocupado por un PLC en un tablero de control es mucho menor que un tablero implementado con dispositivos y aparatos convencionales, tales como relés de control, temporizadores, contadores, etc.

Más económico: Un PLC puede sustituir a cualquier dispositivo de control convencional o de tipo electromecánico tal como relés, temporizadores, contadores, etc. El costo que implica invertir en la adquisición de estos dispositivos supera el costo del PLC; es más, también existe ahorro en la ausencia del cableado, porque el tamaño del tablero se reduce significativamente etc.

Versatilidad: cuando se requiera realizar modificaciones en un sistema de control convencional, resulta muy engorroso, toda vez que es necesario adicionar o cambiar nuevos componentes, instalarlos, realizar el cableado, etc.; en cambio en un sistema con PLC's las modificaciones sólo se traducen en cambios realizados en el programa.

Ahorro de energía: con respecto a los tableros convencionales en el que se usan elementos electromecánicos, el consumo de energía es mucho menor debido a que la electrónica utilizada en la fabricación de los PLC's es de bajo consumo.

Rapidez en el diagnóstico de fallas: las averías son detectadas rápida y fácilmente mediante alguna de las siguientes alternativas:

- A través de los LEDs indicadores de estado del procesador;

- Por medio de los LEDs indicadores de estado de los módulos de entrada/salida

- Mediante el software de programación con el ingreso en linea del programa y/o el acceso a la memoria de errores de la CPU.

Compatibilidad con dispositivos de control:

La tendencia actual en la fabricación de equipos y sistemas de control es la de arquitectura abierta. Por tal razón se pueden conectar a los PLCs dispositivos sensores y actuadores de cualquier marca, tipo o procedencia.

1.3 Fabricantes de PLC's

Existe una gran variedad de marcas de PLC'S, para la modernización de los tableros de control.

Podemos citar, algunas de ellas:

- Allen-Bradley

- Siemens

- Telemecanique

- Omron

- Modicon

- General Electric

- Toshiba

- Mitsubishi

1.4 Sistemas de control con PLC

El PLC desarrolla las mismas o más funciones que los controladores tradicionales. En lugar de relés, se cuenta con un PLC en el tablero eléctrico, y la lógica se consigue desarrollando un programa para el PLC.

En vez de una lógica cableada se cuenta con una una lógica programada, la cual otorga a estos sistemas una gran flexibilidad, pues las modificaciones al circuito de control implican sólo modificaciones al programa.

Los dispositivos de entrada y de salida siguen siendo necesarios, El PLC es un equipo de control que reemplaza a todo elemento de control, mas no así a los elementos utilizados en los circuitos de fuerza, tales como contactores, relevadores o electroválvulas, etc

El PLC cuenta con una memoria RAM que le permite almacenar el programa. Este programa al ser ejecutado puede hacer que una máquina o un proceso puedan ser controlados con todas las ventajas que se consigue con la electrónica.

1.5 Unidad central de procesamiento (CPU)

La Unidad Central de Procesamiento es el cerebro del controlador. Está constituido básicamente por un microprocesador y la memoria.

Tiene como misión procesar las señales del módulo de entradas y actuar sobre el módulo de salidas en función de las instrucciones del programa.

Además, debe detectar errores de funcionamiento del propio equipo y señalizarlos a través de un pantalla de información o indicadores LED.

Suele disponer de un interruptor (Run/Stop) para poner en marcha y detener la ejecución del programa.

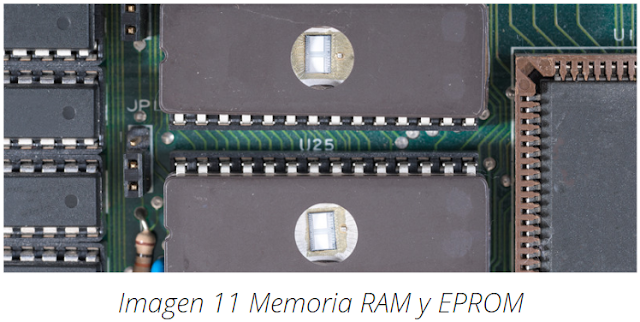

La CPU de los PLC's suelen tener dos tipos de memoria:

RAM: volátil, se borra cuando el equipo queda sin alimentación eléctrica.

EPROM: no volátil, se mantiene aunque cese la alimentación eléctrica.

Para salvaguardar el contenido de la memoria RAM ante cortes de la alimentación, los fabricantes recurren al uso de baterías.

1.6 Fuente de alimentación

Convierte la corriente alterna de la red eléctrica en corriente directa, para alimentar los circuitos integrados y los componentes electrónicos del interior del PLC.

Por lo general, el voltaje de trabajo interno suele ser de 24V en corriente directa, pero existen modelos que trabajan a 48V.

En el caso de utilizar gran cantidad salidas digitales o analógicas, es necesaria una fuente de alimentación externa.

Este módulo tiene como misión recibir la información procedente del control en un proceso o máquina.

Esta información es procesada por la CPU, según el programa residente en la memoria, a este módulo se unen eléctrica-mente los dispositivos de entrada ejemplo: (interruptores, finales de carrera, pulsadores, sensores, detectores de posición,etc.).

1.8 Módulos de salidas digitales

Este modulo se encarga de enviar activar o desactivar a los los actuadores, ejemplo: (bobinas de contactores, relés, lámparas, electrovalvulas etc.).

El procesador genera las órdenes al módulo de salidas para que sean activadas o desactivadas con la información recibida por las entradas una vez procesada, estos cambios se transmiten a los actuadores.

1.9 Clasificación de los PLC

Los controladores lógico programables pueden ser clasificados en tres tipos: compactos, semi-compactos y modulares.

2.0 PLC Compactos

Se denominan asi a aquellos PLC's fabricados en una sola pieza, es decir que sus componentes básicos se encuentran integrados en una sola unidad. En esta unidad se encuentra su procesador, Entradas y /Salidas y su fuente de alimentación.

Dentro del grupo de plc's compactos cabe destacar los que se han denominado relés programables que algunos fabricantes están desarrollando con gran éxito para aplicaciones domésticas y gestión de pequeña maquinaria.

Con un teclado básico, 6 u 8 teclas situado directamente en su panel frontal, es posible realizar todas las tareas de programación disponibles de una forma rápida y sencilla.

Las ventajas de un PLC compacto con respecto a uno modular son las siguientes:

- Son más económicos

- Por su construcción compacta son de reducido tamaño

- Algunas marcas incluyen entradas y salidas analógicas

- Son de fácil selección

- Son de fácil instalación

- Su programación es sencilla

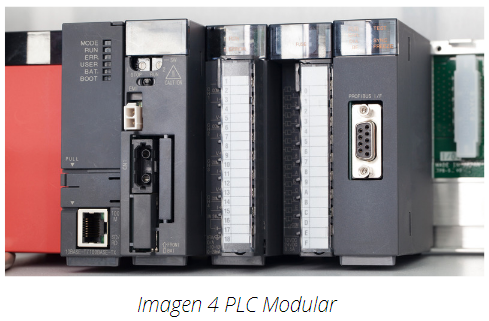

2.1 PLC's modulares

Se denominan así a los PLCs que tienen sus componentes separados, por bloques y donde cada uno recibe el nombre de módulo. Un PLC modular tendrá como mínimo 4 módulos: módulo del procesador, módulo de entrada, módulo de salida y módulo de la fuente. Los módulos se encuentran soportados en un chasis o rack diseñados para ello,

La mayoría de los PLC's modulares soportan hasta 30 o 32 módulos de expansión.

Algunas ventajas de usar un PLC modular pueden ser:

Su configuración varia de acuerdo a las necesidades del usuario.

En el caso de expansión y por ello conectar un mayor número de sensores y/o actuadores, es posible adicionar sólo módulos de entrada/salida, sin necesidad de cambiar el procesador.

En caso de fallas en los módulos de E/S, es posible aislar el problema y reemplazar sólo el módulo defectuoso.

2.2 Componentes del plc modular

El rack o chasis

La Fuente de alimentación

El procesador o CPU

Módulos de Entrada/Salida

2.3 El rack o chasis

Es un gabinete que tiene la función de soportar los diferentes módulos que conforman el PLC. Incluye un bus común y conectores por cada slot o ranura (espacio que ocupa un módulo) ubicados en la parte posterior del rack.

2.4 La fuente de alimentación

La fuente de un PLC modular ocupa generalmente el primer lugar (slot o ranura) de la izquierda del rack o chasis del PLC.

La alimentación de las fuentes, por lo general, se diseñan para los siguientes niveles de voltaje: 24VDC, 110VAC y 220VAC.

La CPU al igual que las computadoras, se pueden clasificar en función de la capacidad y de la velocidad de procesamiento, Los fabricantes, dentro de sus especificaciones técnicas dan a conocer, la velocidad de procesamiento en unidades de ms/Kbyte (milisegundos por kiloByte.)

2.6 Modulo de entradas y salidas

Debido a que existen una gran variedad de dispositivos exteriores, encontramos también diferentes tipos de módulos de entrada y salida, cada uno de los cuales sirve para manejar cierto tipo de señal (discreto o análogo) a determinado valor de voltaje o corriente en AC o DC

Los módulos están diseñados mediante una estructura de cuatro funciones operacionales para el sistema de controlador, ellos son:

Adquisición: Consiste en el cableado de los captadores desde la máquina o proceso hacia el módulo de entrada.

Acondicionamiento de la señal: Establece los niveles de voltaje de entrada de la máquina, a niveles lógicos convenientes, mediante resistencias limitadoras o, puentes rectificadores para el caso en que la adquisición sea en alterna.

Señalización: Se dispone de lámparas indicadoras Leds, que permiten la función de diagnóstico más rápido.La tensión para el indicador puede provenir del sistema o del mismo controlador.

Aislamiento: Las señales son aisladas eléctricamente como físicamente mediante dispositivos electrónicos opto-acopladores.

Es importante señalar; que la mayoría de fabricantes de controladores diseñan estos módulos en varias alternativas, principalmente en: la cantidad de canales o terminales de conexión que disponen, el nivel de tensión y la corriente que manejan, con el objeto de adaptar al controlador, las diferentes magnitudes de señales de los procesos industriales y de este modo hacerlos más flexibles.

2.7 Dispositivos de programación

Los equipos de programación son los elementos que permiten la comunicación entre el usuario y el autómata.

Las funciones principales de un equipo de programación son:

- Introducir los programas en la memoria.

- Editar y modificar programas existentes en la memoria del autómata.

- Detectar anomalías en el formato de programación.

- Visualizar en tiempo real el estado de entradas y salidas.

En la actualidad los equipos de programación que se utilizan de forma mayoritaria, son los ordenadores personales, aunque algunos fabricantes disponen aún en sus catálogos de consolas de programación portátiles

Para conectar con el ordenador, los fabricantes de autómatas han desarrollado varias interfaces de conexión que permiten utilizar el PC como dispositivo de programación

Actualmente existen varios lenguajes de programación de PLCs, los cuales son utilizados por los diversos fabricantes. En general, los lenguajes de programación más difundidos en nuestro medio son los siguientes:

Lista de Instrucciones (IL)

Diagrama de Bloques de Funciones (FBD)

Diagrama de contactos (LD)

Recuerda que también puedes descargar la información del primer capitulo en un archivo de formato PDF dando CLICK AQUI PARA OBTENERLO

CAPITULO 02 PRÓXIMAMENTE

0 Comentarios